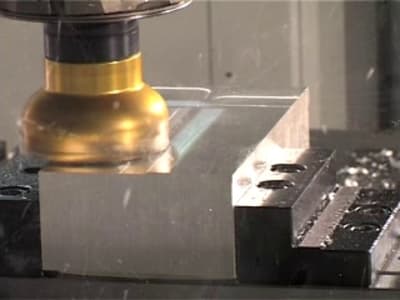

Плоская поверхность может быть горизонтальной или наклонной (если плоский наклонный участок небольшой, его называют скосом). Ее обработка на фрезеровальном станке осуществляется с помощью цилиндрической или торцевой фрезы.

Последовательность работ такова:

- поводка детали под фрезу для легкого контакта;

- отвод из-под инструмента и выключение шпинделя;

- установка вертикальной ли поперечной подачи на глубину обработки;

- включение шпинделя и ручное перемещение стола с деталью под фрезу до начала контакта;

- включение продольной подачи стола.

Итак, мы все сделали правильно, как вдруг на выходе получаем бракованную деталь. За что такая несправедливость? Давайте разберемся и перечислим некоторые виды брака и способы его устранения.

Причины, следствия, выводы

Несоответствие чистоты поверхности требованиям или расхождение размеров с заданными чертежами – каждая проблема имеет свое решение. Чтобы набить меньше шишек на пути к званию профессионала, давайте учиться на чужих ошибках и прислушиваться к нижеследующим рекомендациям.

- Поверхность детали напоминает бурное море, а не ледяную гладь. Чтобы избежать волнистости, следует просто уменьшить подачу.

- Дробленая плоскость может быть следствием незафиксированной консоли. Исправьте это, а заодно закрепите серьгу и установите фрезу рядом с опорами.

- Обработанная плоскость получилась с подрезом. Чтобы такая неприятность не случалась в дальнейшем, не тормозите перемещение стола, пока заготовка полностью не выйдет из-под фрезы.

- Вырыв заготовки из тисков во время торцевого фрезерования может произойти, если трехсторонняя фреза неправильно установлена. Режущая кромка на цилиндрической части зуба фрезы не должна слишком сильно заходить на нижнюю часть поверхности детали.

Во время металлообработки наклонных поверхностей и скосов деталь выходит бракованной из-за несоблюдения заданного угла наклона. Чтобы не совершать таких ошибок, следует сделать правильную разметку, полностью очистить рабочий участок от стружки. Не забудьте проверить крепление тисков, биение фрезы.

Если режущий инструмент недостаточно заточен или его нарушено биение, это может понизить класс шероховатости. Неправильный выбор длины и размеров фрезы также становится причиной брака. Любая обработанная плоскость всегда проверяется с помощью шаблона.