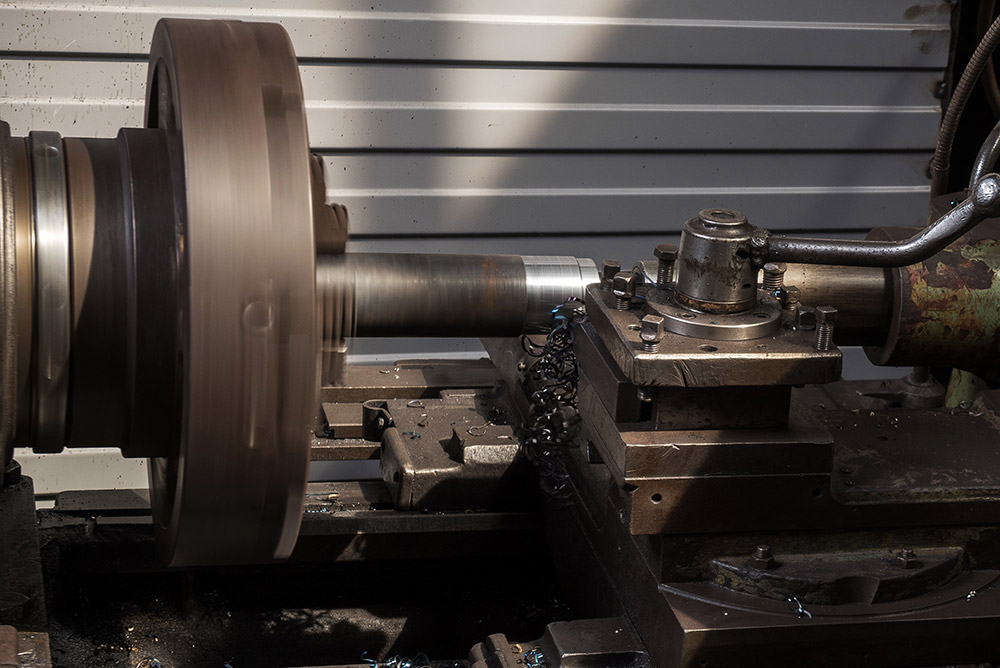

От надлежащего состояния резцов токарного станка зависит производительность, качество, а также безопасность работ по металлообработке. В процессе взаимодействия с заготовками режущая кромка подвергается воздействию высоких температур, затупляется, поэтому необходима периодическая заточка.

При заточке учитывают различные факторы – от типа резца до материалов, из которых он изготовлен. Некоторые изделия вовсе не затачиваются и подлежат замене в сборном инструменте. Рассмотрим основные рекомендации по затачиванию и использованию резцов при обработке деталей, изделий и заготовок из металлов и сплавов.

Когда требуется заточка резцов?

Затачивание режущего инструмента для токарных станков выполняется в соответствии с требованиями действующих ГОСТ в отношении конкретных резцов. В стандартах предусмотрены значения предельного износа в зависимости от типа работ (черновая, чистовая), обрабатываемых материалов (чугуны, углеродистые, нержавеющие, жаропрочные стали и пр.).

Если рассматривать резцы с твердосплавными пластинами, то о затуплении свидетельствует следующий износ по задней поверхности в зависимости от обрабатываемого материала:

- 0,8 мм для стали и 1,2 мм для чугуна – проходные прямые, упорные, отогнутые, подрезные резцы.

- 0,6 мм для стали и 1 мм для чугуна – расточный инструмент.

- 0,8 мм для стали и чугуна – прорезные, отрезные резцы.

- 0,8 мм для стальных сплавов, чугуна – строгальный инструмент.

- 0,2 и 0,4 мм для шага до 3 мм и более 3 мм (сталь, чугун) – резьбовые резцы.

Если степень износа достигает критического уровня, то дальнейшая работа на токарном станке с изношенным резцом не допускается.

Выбор подходящего инструмента

Для заточки токарных резцов могут применяться различные инструменты – выбор подходящего варианта зависит от материала инструмента и его твердости, угла затачивания. Заточку выполняют с помощью:

- ручного инструмента – мусаты, бруски для небольшой правки режущей кромки;

- механических точилок – можно заранее выставить угол заточки и иные параметры;

- электрических точилок – универсальный способ для правки геометрии и затачивания режущей кромки по всем поверхностям (передней, задней);

- алмазный круг – часто используется при быстрой заточке затупившегося инструмента.

Резцы стандартной формы при средней степени износа затачивают по всем поверхностям. Если степень износа незначительна, то достаточно заточить только заднюю поверхность.

Способы заточки в зависимости от типа и формы

Способ заточки обычно выбирается по форме и назначению резца:

- Плоские прямые. Угол заточки составляет 25-40 градусов. Выравнивают только поврежденную (изношенную) часть.

- Косые прямые. Один угол срезается до 70-75 градусов, заточка до 25 градусов.

- Отрезные. Вырезают торец под углом до 45 градусов, затачивают – в пределах 30-40 градусов.

Полукруглые плоские резцы затачиваются под углом 20-45 градусов, а инструмент в форме желоба – 40 градусов.

Технология заточки токарных резцов

Независимо от инструмента и типа резца следует придерживаться следующих общих рекомендаций по заточке:

- Обработка задней поверхности инструмента под заданным углом, аналогичным заднему углу державки.

- Обработка режущей поверхности (кромки) под углом заточки, на несколько градусов превышающим задний угол.

- Формирование заднего угла.

В перечисленные выше процедуры включена доводка, но это не финишный этап. Завершающим процессом является шлифовка.

Доводка выполняется с подачей воды для охлаждения, но сами резцы при этом в воду не погружают. При доводке сначала обрабатывается задняя грань, а потом только главная и вспомогательная.

Шлифуют заточенный инструмент на шлифовальном круге с мелкой зернистостью.

Что еще нужно учитывать при затачивании инструмента для токарного станка?

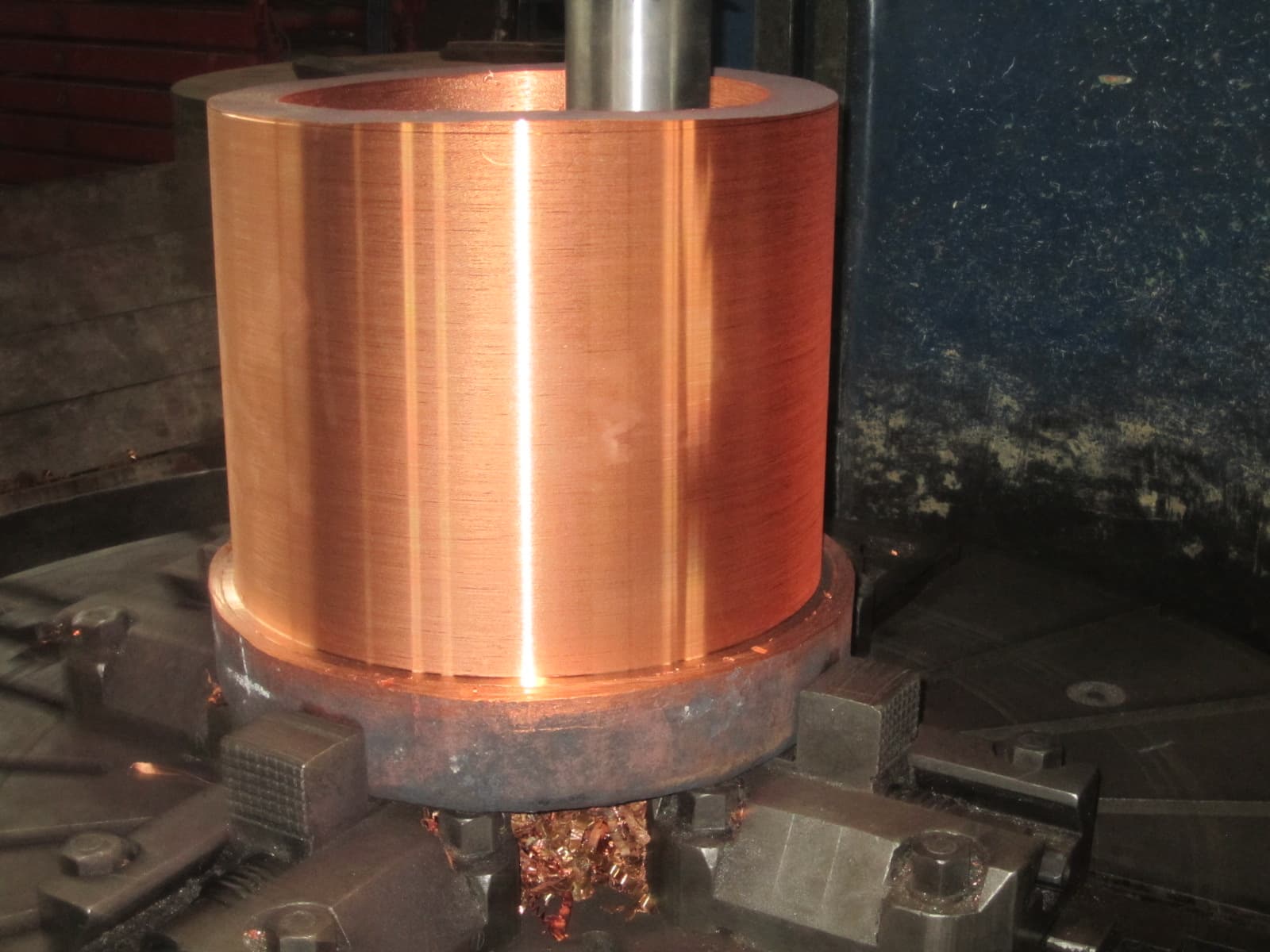

Доводка резцов с твердосплавной рабочей головкой осуществляется с медными оселками – используется пропитка карбидом бора. Для остальных типов инструментов допускается пропитка оселка керосином. Доводку, как и заточку, допускается выполнять как вручную, так и на станках.

После завершения заточки и доводки выполняют проверку с помощью специального шаблона. В продаже есть готовые трафареты, но их можно также изготовить и самостоятельно.

При неправильно выполненной заточке инструмент приходит в негодность и требует замены.

Постоянный контроль степени износа, проверка на отсутствие дефектов и повреждений резцов – гарантия качественной металлообработки деталей и изделий на токарных станках. Главное – не допускать критического износа и сразу заменять режущий инструмент, имеющий видимые дефекты.